成飞研制我国首辆高速磁浮列车样车交付

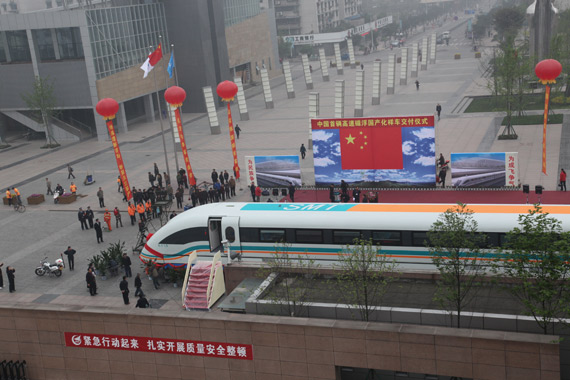

交付仪式现场。沈峰摄

交付仪式现场。沈峰摄

首辆国产磁浮列车样车。沈峰摄

首辆国产磁浮列车样车。沈峰摄

首辆磁浮列车样车外貌。沈峰摄

首辆磁浮列车样车外貌。沈峰摄

2010年4月8日,由中航工业成飞制造的我国首辆高速磁浮国产化样车在成都实现交付。这标志着中航工业成飞已经具备了磁浮车辆国产化设计、整车集成和制造能力。

中航工业成飞是我国航空工业骨干企业,歼十、枭龙飞机都是由该企业生产,通过歼十飞机的研制,成飞掌握了第三代飞机的生产技术。凭借这一优势,中航工业成飞自2004年开始,参与高速磁浮车辆的国产化研制工作。

高速磁浮列车可以达到时速每小时500公里。高速磁浮列车车体具有与飞机相似的特性。成飞在研制工作中,大量地借鉴了飞机设计和制造技术。继2007年完成国家863专项高速磁浮车辆研制课题后,2008年7月,中航工业成飞与上海磁浮交通发展有限公司签定了《磁浮车辆许可制造及供货合同》:由中航工业成飞承担两节高速磁浮工程样车(一节端车、一节中车)研制任务,包括整车工程化设计、车体制造、整车总成、厂内静悬浮调试等。制造完成后,运往上海重新组装、调试和编组试运行。从合同签订到车辆交付,历时20个月。

中航工业成飞此次交付的车辆是参照德国转移技术,按照上海磁浮公司的改进方案要求,研制的第一辆工程化样车。它将在上海编组成列后,投入上海示范线的商业营运,并有望在世博会其间投入使用。

由中航工业成飞制造的高速磁浮国产化样车,在防火安全、隔音降噪、长距离乘坐的舒适性等方面达到了更高的要求。它应用航空器设计与制造的优势,由中航工业成飞与上海磁浮中心联合进行总体设计,并在此基础上承担了工程化设计和工艺方案制定。在材料、工艺、工装方面实现了国产化转换。特别是在大型复合材料达到严格的防火标准及实现复杂车载系统研制和集成等方面,取得了突破性的进展。

在高速磁浮国产化样车工程化设计及制造过程中,中航工业成飞引入飞机设计的轻量化设计理念和成熟的飞机制造工艺、复合材料制造技术、系统集成优势。同时完成了连接疲劳对比试验、高应力区疲劳试验、分段连接试验、车头玻璃钢防撞试验、三明治板强度试验以及相关材料、结构防火性能试验400余件次。这些技术都是在航空制造上广泛采用的,为整车重量控制、铝合金零件和车头复材件的制造、车辆调试提供了技术保障。

在生产过程中,成飞全面推行将技术信息、生产信息、质量信息高度集成的AO(装配指令)、FO(制造指令)管理体制,并采用基于PDM的CAPP技术和ERP、MES系统,进行制造工程信息和生产管理信息的集成管理,缩短了研制周期。

相关链接

磁浮列车是通过车上安装的电磁铁与轨道上的铁磁构件的吸引力,将车辆悬浮在轨道上。通过轨道上安装的直线电机长定子产生的沿轨道方向的移动磁场,吸引车上的电磁铁产生驱动力或制动力。车上横向安装的导向磁铁吸引轨道两侧的导向轨,保持列车沿轨道的无接触运行。磁浮列车的无机械接触的悬浮、导向、驱动和制动都是利用电磁力来实现的。高速磁浮列车的最高运行速度介于干线飞机与高速轮轨列车之间。由于其与轨道无接触高速运行的特点,也有人称之为地面飞行器或零高度飞行器。高速磁浮列车车体具有与飞机相近的特征,如空气动力学要求、轻质结构、密封、防雷及防火等。因其沿轨道“飞行”,需要适应轨道的坡道与曲线,因此又具有高速轮轨列车一些系统特征。由于其无接触运行特点及列车载荷沿轨道连续均匀分布,提高了列车对轨道不平顺性及轨道接缝的适应能力,避免了轮轨之间的集中载荷与摩擦磨损,有利于系统经济的达到较高的旅行速度。

高速磁浮列车是当今世界唯一能安全、经济地以400~500km时速运营的大容量、节能、环保的地面客运交通工具。与采用石油为能源的汽车和飞机相比,高速磁浮交通具有明显的节约能源优势。时速400km时的运输能耗只有轿车的二分之一、飞机的三分之一。高速磁浮交通在800~1500公里范围内能实现3小时舒适旅行,在200~300公里的经济区内实现0.5~1小时的通勤出行,可有效地分流航空客流和公路客流。高速磁浮列车的旅行时间方面的优势,有利于吸引航空与公路客流向较为节能环保的轨道交通转移。高速磁浮交通的推广和应用,有利于支撑我国能源可持续发展战略,改进我国的综合交通运输结构。国务院于2000年指示上海市建设磁浮上海示范线。上海示范线自2002年12月实现单线通车试运行,2006年4月通过国家验收正式投入商业运营。截止2010年3月底,磁浮上海示范运营线每天以430公里/小时的最高速度稳定运行,累计运行总里程超过740万公里,运载乘客2300多万人次。运行计划兑现率达99.8%、列车正点率达99.6%。期间,还经历了台风、雨雪冰冻等恶劣气候的考验,从未发生任何伤害旅客和职工的安全事故,展现了高速磁浮交通技术的安全性和可用性。

|

|

|

我要评论

更多关于 成飞 磁浮列车 的新闻

- 成飞打造数字化车间提升大型复杂零件加工能力 2010-03-02 11:38

- 成飞接收新设备可焊接105毫米大厚度钛合金构件 2010-02-26 09:31

- 高清图:奋进号航天飞机机组成员完成飞行训练 2010-02-07 16:57

- 中航工业成飞公司开造国产大飞机机头样机 2009-09-07 15:49

- 国产C919大客机项目机头工程样机在成飞开工 2009-09-01 14:39

快速增长3CM秘密

快速增长3CM秘密